09 Jun Impresión 3D de cerámica multieje: cómo está revolucionando el diseño de producto

Más allá del torno: impresión 3D de cerámica multieje y su impacto en el diseño de producto

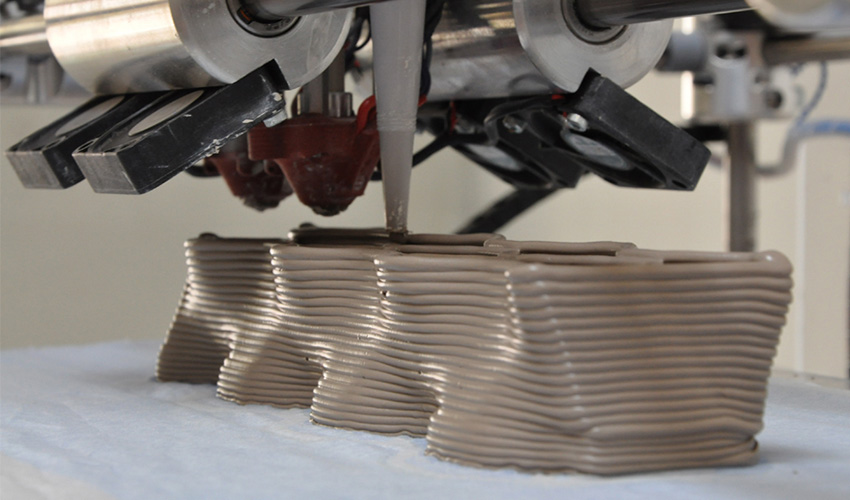

La cerámica ha dado un salto del torno tradicional a los brazos robóticos. La impresión 3D de cerámica multieje permite crear formas imposibles, optimizar materiales y personalizar cada objeto en tiempo real. Este artículo explora su historia, la tecnología clave y sus oportunidades para estudios como Lunfarda.Studio.

1. Introducción

Hace apenas una década, la cerámica seguía anclada al molde. Hoy, extrusores robotizados depositan arcilla con precisión milimétrica, liberando el diseño de restricciones geométricas y abriendo el camino a la producción bajo demanda.

2. De la arcilla al robot: breve historia

En 2009, investigadores del MIT Media Lab mostraron los primeros tests de impresión de arcilla. Cinco años después, Olivier van Herpt presentó una impresora delta capaz de crear vasijas de 80 cm de altura. Desde entonces, fabricantes como WASP popularizaron equipos de gran formato, mientras laboratorios de arquitectura desarrollaban brazos KUKA de seis ejes.

3. Principios técnicos

- Material: pasta cerámica con 25-30 % de humedad y aditivos reológicos.

- Extrusión: sistemas LDM (Liquid Deposition Modeling) a 1-3 bar.

- Cinco ejes o más: el cabezal se orienta dinámicamente para evitar soportes y permitir voladizos > 70 %.

- Sinterizado: secado controlado y cocción a 1 000-1 250 °C (contracción 10-15 %).

4. Hardware de referencia

| Equipo | Volumen máx. | Capas mín. | Particularidades |

|---|---|---|---|

| Delta WASP 2040 Clay | Ø 200 × 400 mm | 0,5 mm | Boquillas 1,5-8 mm, bomba peristáltica |

| Delta WASP 40100 Clay | Ø 400 × 1 000 mm | 0,7 mm | Tolva continua de 15 kg |

| Brazo KUKA KR60 + extrusor | Alcance 2 000 mm* | 0,8 mm | 6 ejes + mesa rotatoria (MoldTech ES) |

*Limitado por el alcance del robot y la plataforma giratoria.

5. Flujo de trabajo software

- Modelado paramétrico: Rhino + Grasshopper o Dynamo.

- Slicing multieje: AiBuild o scripts HyperSlice.

- Simulación: análisis FEA para colapso y contracción.

- Post-procesado: esmaltado por inmersión, aerógrafo u óxidos metálicos.

6. Ventajas competitivas

- Geometría libre: entramados alveolares y cavidades internas imposibles con moldes.

- Personalización masiva: cambiar script = cambiar pieza, sin utillaje.

- Menos desperdicio: residuo < 5 %; arcilla reutilizable.

- Integración funcional: canalizaciones embebidas para LED o riego.

7. Retos técnicos

La ventana de viscosidad es estrecha; variaciones mínimas provocan colapso. El secado exige cámaras de humedad controlada, y la velocidad (60-120 mm/s) sigue siendo menor que en polímeros. La escalabilidad a series largas está en fase piloto.

8. Casos de estudio

- Vasijas de Olivier van Herpt, 80 cm de altura y textura ondulante.

- Vivienda “TECLA” de WASP + Mario Cucinella: paredes espirales de tierra cruda impresa.

- Panel arquitectónico impreso en la FabLab de Akron con robot KUKA.

9. Impacto en Lunfarda.Studio

Para Lunfarda.Studio, la cerámica 3D multieje es la columna vertebral de colecciones como “Flysch”. Permite traducir texturas geológicas en macetas modulares, luminarias cinéticas y paneles que se ensamblan con tolerancia de ±0,3 mm.

10. Conclusión

La impresión 3D de cerámica multieje redefine la relación entre diseñador y materia. Con libertad formal, personalización radical y procesos más limpios, abre un futuro donde el torno convive con el brazo robótico, capa a capa.

Sorry, the comment form is closed at this time.